Las características hidrofílicas de la superficie del polvo de cuarzo plantean problemas de compatibilidad con matrices poliméricas orgánicas. Por consiguiente, la modificación de la superficie es esencial para transformar las propiedades del polvo de hidrofílicas a hidrofóbicas, mejorando así la humectabilidad de las partículas y promoviendo una dispersión uniforme en sistemas orgánicos.

Principio de modificación de la superficie del cuarzo

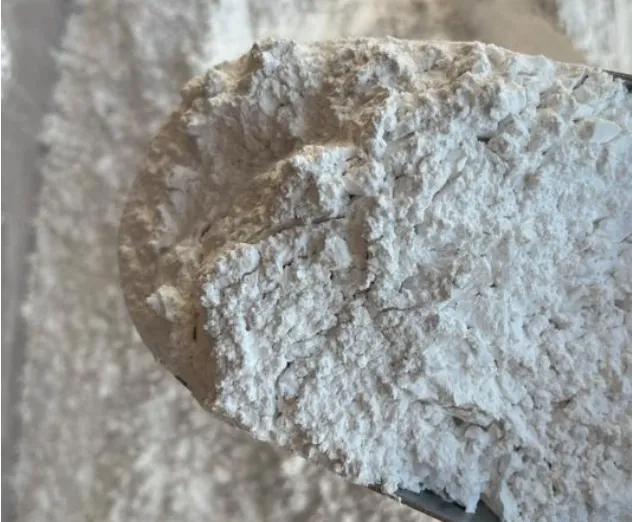

Generalmente, cuanto más finas sean las partículas de polvo de cuarzo, mayor será el área superficial específica y más grupos hidroxilo tensioactivos, lo que las hace más reactivas. Después de la modificación, el efecto mejora. Los minerales de silicato como el cuarzo, cuando se trituran mecánicamente, generan radicales libres o iones en la superficie recién formada. Bajo condiciones externas, se forman grupos como Si-OH, Si-O-Si y Si-OH···H en la superficie. Estos grupos pueden unirse fácilmente con grupos funcionales extraños, logrando el objetivo de la modificación y proporcionando una base para la modificación de la superficie. En el proceso de modificación, factores como la temperatura, la elección y la cantidad del modificador, el método de tratamiento y el proceso de modificación son los principales factores que afectan el efecto de la modificación.

Método de modificación

Existen numerosos métodos para la modificación orgánica de la superficie del polvo de cuarzo, pero basarse únicamente en la adsorción física sobre la superficie del polvo de cuarzo resulta en una modificación deficiente. Este puede desprenderse fácilmente durante procesos como la agitación y el lavado, y no mejora significativamente el rendimiento del producto en su aplicación.

La modificación de alta energía tiene costos elevados, es técnicamente compleja y es difícil de lograr en la producción industrial.

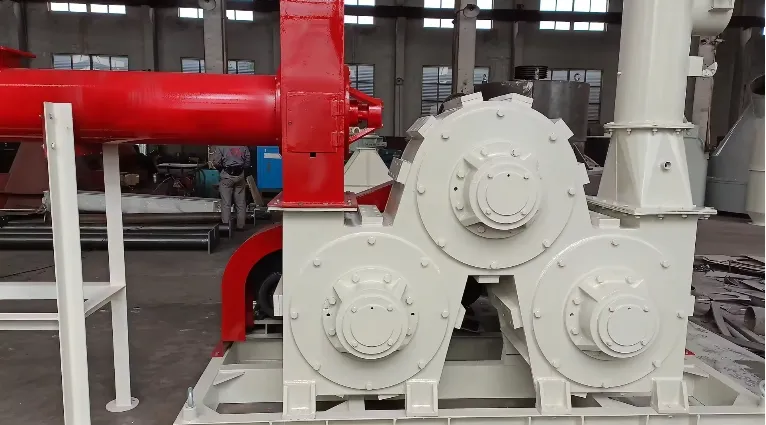

La modificación química mecánica implica moler mecánicamente el polvo para crear sitios activos temporales en la superficie, reduciendo la energía de activación para la modificación de la superficie.

La modificación química del recubrimiento es el método más común para la modificación superficial del polvo de cuarzo. Esto incluye la modificación con agente de acoplamiento y el injerto de polímeros. El mecanismo de enlace implica la formación de enlaces covalentes con la superficie del polvo de cuarzo. En la modificación con agente de acoplamiento, la hidrólisis de este genera grupos silanol.

Estos grupos se condensan por deshidratación con los grupos hidroxilo de sílice en la superficie del polvo de cuarzo para formar enlaces covalentes. Este método es rentable, proporciona altos efectos de modificación y el producto modificado mantiene un rendimiento estable durante más tiempo.

Proceso de modificación

En la producción industrial, se utiliza principalmente la modificación mecánica en seco. El modificador se pulveriza durante la molienda, lo que acorta el proceso industrial. Este método genera sitios activos temporales y altas temperaturas, lo que facilita la modificación de la superficie. El producto no requiere deshidratación ni secado. Sin embargo, el efecto de la modificación es significativamente inferior al de los métodos húmedos. Es difícil lograr una modificación uniforme, y las altas temperaturas localizadas pueden dañar el modificador.

El control del proceso también es complejo. Tras la modificación en seco, el polvo de cuarzo se considera un producto grueso en aplicaciones industriales. Se utiliza ampliamente en las industrias del plástico, los materiales de construcción y el caucho. La modificación en húmedo implica remojar, calentar, agitar y deshidratar el polvo de cuarzo con reactivos. Es más complejo que los métodos en seco, pero ofrece mejores resultados de modificación. Se utiliza generalmente en industrias de alta gama como la de películas y recubrimientos.

El proceso de modificación de compuestos mediante recubrimiento mecanoquímico y químico implica la adición de modificadores durante la molienda. El proceso combina molienda fina y superfina. A medida que disminuye el tamaño de las partículas de arena de cuarzo, se produce la modificación de la superficie. Este proceso de modificación de compuestos es sencillo. Algunos modificadores también facilitan la molienda, mejorando la eficiencia de trituración. Sin embargo, el control de la temperatura es difícil. Las partículas se trituran continuamente, generando nuevas superficies. El recubrimiento modificador puede no ser uniforme. Además, las altas temperaturas generadas por el equipo pueden descomponer los modificadores o dañar su estructura molecular.

El proceso de secado y modificación química de compuestos implica la adición de modificadores durante el secado del polvo húmedo. Este proceso de compuestos consiste en la deshidratación y la modificación de la superficie simultáneamente. El proceso de secado se realiza a alta temperatura (superior a 200 °C).

Modificador

Los principales modificadores para la modificación del polvo de cuarzo incluyen agentes de acoplamiento de silano, aluminato y titanato. Los ácidos grasos y algunos tensioactivos catiónicos (como el bromuro de hexadeciltrimetilamonio) se utilizan comúnmente para la modificación de superficies en la industria. Estos modificadores son económicos y fáciles de aplicar, pero su efecto de modificación es generalmente mediocre, lo que resulta en productos de grano grueso. Los agentes de acoplamiento de silano ofrecen el mejor efecto de modificación de superficies para el polvo de cuarzo, pero son más caros. Los agentes de acoplamiento de aluminato y titanato son más económicos y fáciles de aplicar, pero su efecto de modificación no es tan bueno como el de los agentes de acoplamiento de silano.

La modificación de la superficie del polvo de cuarzo con polisiloxano modificado puede modificar eficazmente sus propiedades superficiales. Esto reduce el uso de resina en el procesamiento de piedra de cuarzo artificial. Como resultado, el costo de producción de las losas de piedra de cuarzo artificial se reduce significativamente.

El uso de molienda mecánica de bolas aumenta el contacto y las posibilidades de colisión entre el polisiloxano modificado y el polvo de cuarzo. Esto promueve la reacción de modificación y logra excelentes resultados.

Teniendo en cuenta el valor de absorción de aceite, la viscosidad, el tiempo de penetración y los factores de costo económico, la dosis óptima de polisiloxano modificado es 3,5‰.

Conclusión

Actualmente, la demanda de polvo de cuarzo modificado se está orientando hacia tamaños de partícula ultrafinos. El nanopolvo de cuarzo posee una estructura reticular tridimensional, lo que le confiere propiedades únicas, haciéndolo indispensable en numerosas aplicaciones. Presenta un prometedor futuro de desarrollo. Gracias a la continua modernización de los equipos de producción, se industrializarán tecnologías de modificación de vanguardia, lo que ampliará considerablemente su gama de aplicaciones.