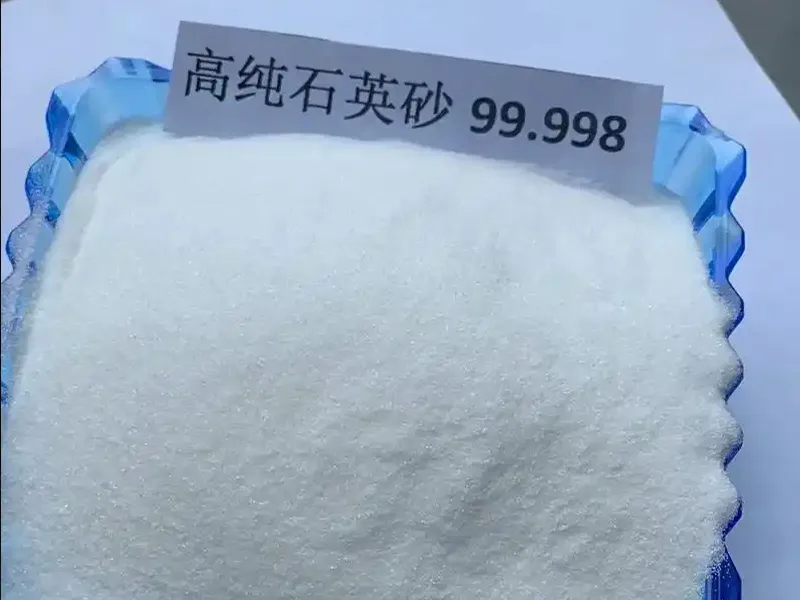

Pour transformer le minerai de quartz en quartz de haute pureté, nous suivons plusieurs étapes. Nous traitons d'abord les minéraux, puis nous les purifions chimiquement. Ces étapes permettent d'éliminer les impuretés. Notre objectif est d'atteindre une teneur en silice (SiO2) supérieure à 99,95%. Ce procédé est essentiel pour créer un quartz répondant aux besoins de l'industrie de pointe. Il est utilisé dans les semi-conducteurs, la fibre optique, les panneaux solaires et l'électronique.

Étapes clés du processus de transformation

1. Exploitation minière et préparation initiale

- Le minerai de quartz provient de gisements dont l'origine géologique et le niveau d'impuretés diffèrent. La qualité du minerai de quartz brut, comme les pegmatites granitiques ou les sources métamorphiques, influence sa purification. Cela est dû aux différentes caractéristiques minérales et aux impuretés présentes.

2. Concassage et broyage

- Le minerai de quartz brut est broyé à l'aide de concasseurs à mâchoires ou de concasseurs giratoires pour réduire la taille en particules gérables.

- Les broyeurs à boulets ou à barres broient davantage le quartz, créant ainsi une poudre fine et augmentant la surface pour les traitements chimiques ultérieurs.

3. Classification et déschlammage

- Le quartz moulu est classé par granulométrie pour assurer l'uniformité.

- Le déchlaminage par ultrasons peut être utilisé pour éliminer les particules fines d’argile et de limon.

4. Séparation magnétique et électrostatique

- La séparation magnétique élimine les impuretés contenant du fer et les minéraux ferromagnétiques.

- La séparation électrostatique cible les impuretés non magnétiques telles que le potassium, l'albite, l'aluminium et les micas.

5. Purification chimique (lixiviation acide et décapage)

- La lixiviation acide utilise de l'acide chlorhydrique (HCl), de l'acide sulfurique (H2SO4), de l'acide fluorhydrique (HF) ou leurs mélanges. Elle dissout les métaux et les impuretés tels que le fer, l'aluminium, le sodium, le calcium, le magnésium et le plomb.

- Cette étape est souvent réalisée à des températures contrôlées (60–80 °C) sous agitation pour favoriser la dissolution des impuretés.

6. Traitements à haute température

- La calcination, qui chauffe les matériaux à environ 850–1 200 °C, modifie la structure minérale. Elle élimine les impuretés volatiles et améliore la pureté du quartz.

- La trempe à l'eau après calcination détache les structures minérales, facilitant ainsi le broyage et l'élimination des impuretés.

7. Torréfaction par chloration à chaud

- Dans certains procédés, une étape de chloration à chaud est réalisée à environ 1 200 °C. Cette étape utilise du chlore et du chlorure d'hydrogène gazeux pour éliminer les impuretés résiduelles. Elle nécessite des installations spécialisées en raison des gaz dangereux présents.

8. Lavage, neutralisation et séchage

- Après les traitements acides, lavez le quartz à l'eau déionisée. Cette étape permet d'éliminer les acides résiduels et les impuretés dissoutes.

- Les étapes de neutralisation garantissent qu’aucun acide ne reste susceptible de contaminer le produit final.

- Le quartz purifié est séché. Il peut également être calciné à nouveau pour obtenir les propriétés physiques et chimiques souhaitées.

Résumé du flux de processus

La transformation du minerai de quartz en quartz de haute pureté implique une série d'étapes de traitement minéral et de purification chimique visant à éliminer les impuretés et à atteindre une teneur très élevée en silice (SiO2), généralement supérieure à 99,95%. Ce procédé est essentiel pour produire du quartz adapté à des applications industrielles avancées telles que les semi-conducteurs, la fibre optique, les panneaux solaires et l'électronique.

Étapes clés du processus de transformation

1. Exploitation minière et préparation initiale

- Le minerai de quartz est extrait de gisements dont l'origine géologique et la teneur en impuretés varient. La qualité du minerai de quartz brut (par exemple, issu de pegmatites granitiques ou de sources métamorphiques) affecte le potentiel de purification en raison des différences de caractéristiques minéralogiques et d'inclusions d'impuretés.4.

2. Concassage et broyage

- Le minerai de quartz brut est broyé à l'aide de concasseurs à mâchoires ou de concasseurs giratoires pour réduire la taille en particules gérables.

- Un broyage supplémentaire est effectué dans des broyeurs à boulets ou à barres pour produire une poudre de quartz fine, augmentant ainsi la surface pour les traitements chimiques ultérieurs.23.

3. Classification et déschlammage

- Le quartz moulu est classé par granulométrie pour assurer l'uniformité.

- Le déchlaminage par ultrasons peut être utilisé pour éliminer les fines particules d'argile et de limon.1.

4. Séparation magnétique et électrostatique

- La séparation magnétique élimine les impuretés contenant du fer et les minéraux ferromagnétiques.

- La séparation électrostatique cible les impuretés non magnétiques telles que le potassium, l'albite, l'aluminium et les micas35.

5. Purification chimique (lixiviation acide et décapage)

- La lixiviation acide avec de l'acide chlorhydrique (HCl), de l'acide sulfurique (H2SO4), de l'acide fluorhydrique (HF) ou des mélanges de ceux-ci dissout les impuretés métalliques et autres comme le fer, l'aluminium, le sodium, le calcium, le magnésium et le plomb.

- Cette étape est souvent réalisée à des températures contrôlées (60–80 °C) sous agitation pour favoriser la dissolution des impuretés.256.

6. Traitements à haute température

- La calcination (chauffage à environ 850–1200 °C) est utilisée pour modifier les structures minérales, éliminer les impuretés volatiles et améliorer la pureté du quartz.

- La trempe à l'eau après la calcination aide à détacher les structures minérales pour faciliter le broyage et l'élimination des impuretés15.

7. Torréfaction par chloration à chaud

- Dans certains procédés, une étape de chloration à chaud à environ 1 200 °C, sous atmosphère de chlore et de chlorure d'hydrogène gazeux, est appliquée pour éliminer chimiquement les impuretés résiduelles. Cette étape nécessite des installations spécialisées en raison des gaz dangereux présents.3.

8. Lavage, neutralisation et séchage

- Après les traitements acides, le quartz est soigneusement lavé à l'eau déionisée pour éliminer les acides résiduels et les impuretés dissoutes.

- Les étapes de neutralisation garantissent qu’aucun acide ne reste susceptible de contaminer le produit final.

- Le quartz purifié est ensuite séché et parfois calciné à nouveau pour obtenir les propriétés physiques et chimiques souhaitées256.

Résumé du flux de processus

| Scène | But | Méthodes/Conditions typiques |

|---|---|---|

| Exploitation minière et extraction | Obtenir du minerai de quartz brut | Exploitation minière à ciel ouvert ou souterraine |

| Concassage et broyage | Réduction de la taille et augmentation de la surface | Concasseur à mâchoires, broyeur à boulets, broyeur à barres |

| Classification et déschlammage | Éliminer les fines et classer les particules selon leur granulométrie | Déschlammage par ultrasons, classificateurs |

| Séparation magnétique et électrostatique | Élimine les impuretés magnétiques et non magnétiques | Séparateurs magnétiques, séparateurs électrostatiques |

| Lixiviation acide / Décapage | Dissoudre les impuretés métalliques et autres | Acides HCl, HF, H2SO4 à 60–80 °C |

| Calcination et trempe à l'eau | Modification structurelle et élimination des impuretés | Chauffage à 850–1200°C, refroidissement rapide |

| Torréfaction par chloration à chaud | Élimination des impuretés chimiques | Atmosphère gazeuse de chlore-HCl à ~1200°C |

| Lavage, Neutralisation, Séchage | Élimination finale des impuretés et séchage | Lavage à l'eau déionisée, séchage à ~175–185°C |

Pureté atteinte et défis

- Le quartz de haute pureté final présente généralement une teneur en SiO₂ de 99,951 TP₃T ou plus. Elle peut parfois atteindre 99,971 TP₃T ou plus. Cela dépend de la qualité du minerai et de l'efficacité du procédé.

- Les principales impuretés à éliminer sont :

- Aluminium

- Fer

- Sodium

- Potassium

- Lithium

- Titane

- Zirconium

- Calcium

- Magnésium

- Ce procédé nécessite un équipement spécifique et des opérateurs qualifiés, notamment pour le broyage du quartz dur et la manipulation de produits chimiques dangereux lors de la chloration.

- L’origine géologique et la minéralisation du minerai de quartz influent sur la facilité et le coût de sa purification.

En résumé, transformer un minerai de quartz en quartz de haute pureté est un processus complexe qui comprend plusieurs étapes :

- Réduction mécanique de la taille

- Séparation physique

- lixiviation chimique

- Les traitements thermaux

- Lavage soigneux

Ces étapes éliminent les impuretés et permettent d'obtenir la haute pureté de la silice, indispensable aux industries de pointe.