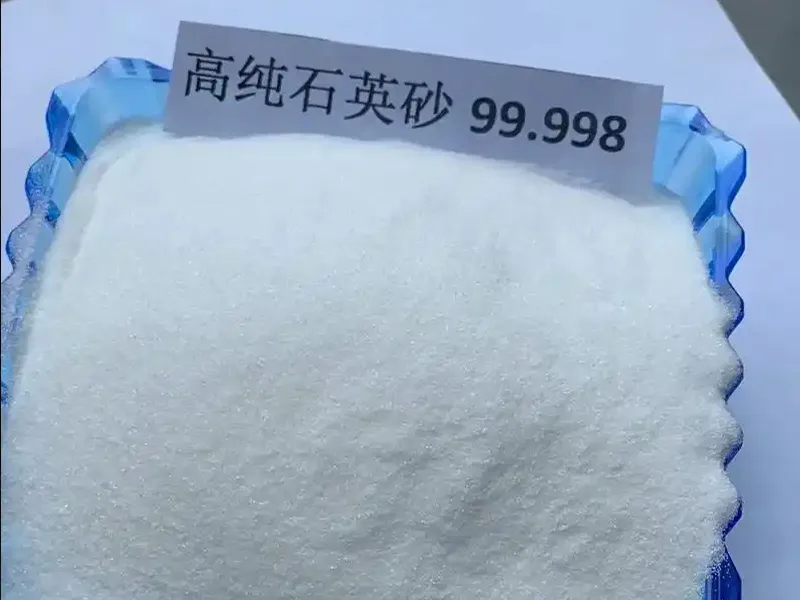

Чтобы превратить кварцевую руду в кварц высокой чистоты, мы следуем нескольким этапам. Сначала мы обрабатываем минералы. Затем мы используем химическую очистку. Эти этапы помогают удалить примеси. Наша цель — достичь содержания кремнезема (SiO2) более 99,95%. Этот процесс является ключевым для создания кварца, который соответствует передовым потребностям промышленности. Он используется в полупроводниках, волоконной оптике, солнечных панелях и электронике.

Ключевые шаги в процессе трансформации

1. Добыча и начальная подготовка

- Кварцевая руда поступает из месторождений, которые различаются по своему геологическому происхождению и уровню примесей. Качество сырой кварцевой руды, такой как гранитные пегматиты или метаморфические источники, влияет на ее очистку. Это связано с различными минеральными свойствами и присутствующими примесями.

2. Дробление и измельчение

- Сырая кварцевая руда измельчается с помощью щековых дробилок или конусных дробилок для уменьшения размера частиц до приемлемого размера.

- Шаровые мельницы или стержневые мельницы измельчают кварц дальше. Это создает тонкий порошок и увеличивает площадь поверхности для последующих химических обработок.

3. Классификация и обесшламливание

- Молотый кварц классифицируется по размеру частиц для обеспечения однородности.

- Ультразвуковое обесшламливание может использоваться для удаления мелких частиц глины и ила.

4. Магнитная и электростатическая сепарация

- Магнитная сепарация удаляет железосодержащие примеси и ферромагнитные минералы.

- Электростатическое разделение позволяет удалять немагнитные примеси, такие как калий, альбит, алюминий и слюды.

5. Химическая очистка (кислотное выщелачивание и травление)

- Кислотное выщелачивание использует соляную кислоту (HCl), серную кислоту (H2SO4), плавиковую кислоту (HF) или их смеси. Оно растворяет металлы и примеси, такие как железо, алюминий, натрий, кальций, магний и свинец.

- Этот этап часто проводится при контролируемых температурах (60–80°C) с перемешиванием для улучшения растворения примесей.

6. Высокотемпературная обработка

- Прокаливание, при котором материалы нагреваются примерно до 850–1200°C, изменяет структуру минералов. Оно удаляет летучие примеси и повышает чистоту кварца.

- Закалка водой после прокалки разрыхляет минеральные структуры, что облегчает измельчение и удаление примесей.

7. Горячий хлорный обжиг

- В некоторых процессах этап горячего хлорирования происходит при температуре около 1200°C. На этом этапе для удаления остаточных примесей используются хлор и хлористый водород. Этот этап требует специализированных установок из-за задействованных опасных газов.

8. Промывка, нейтрализация и сушка

- После кислотной обработки промойте кварц деионизированной водой. Этот шаг удаляет остатки кислот и растворенные примеси.

- Этапы нейтрализации гарантируют отсутствие остатков кислоты, которые могли бы загрязнить конечный продукт.

- Очищенный кварц высушивается. Его также можно снова прокалить для получения нужных физических и химических свойств.

Краткое изложение технологического процесса

Преобразование кварцевой руды в кварц высокой чистоты включает ряд этапов обработки минералов и химической очистки, предназначенных для удаления примесей и достижения очень высокого содержания кремния (SiO2), обычно выше 99,95%. Этот процесс имеет решающее значение для производства кварца, пригодного для передовых промышленных применений, таких как полупроводники, волоконная оптика, солнечные панели и электроника.

Ключевые шаги в процессе трансформации

1. Добыча и начальная подготовка

- Кварцевая руда добывается из месторождений, которые различаются по геологическому генезису и содержанию примесей. Качество сырой кварцевой руды (например, из гранитного пегматита или метаморфических источников) влияет на потенциал очистки из-за различий в минералогических характеристиках и примесных включениях4.

2. Дробление и измельчение

- Сырая кварцевая руда измельчается с помощью щековых дробилок или конусных дробилок для уменьшения размера частиц до приемлемого размера.

- Дальнейшее измельчение производится в шаровых или стержневых мельницах для получения тонкого кварцевого порошка, что увеличивает площадь поверхности для последующей химической обработки.23.

3. Классификация и обесшламливание

- Молотый кварц классифицируется по размеру частиц для обеспечения однородности.

- Ультразвуковое обесшламливание может использоваться для удаления мелких частиц глины и ила.1.

4. Магнитная и электростатическая сепарация

- Магнитная сепарация удаляет железосодержащие примеси и ферромагнитные минералы.

- Электростатическое разделение позволяет удалять немагнитные примеси, такие как калий, альбит, алюминий и слюды.35.

5. Химическая очистка (кислотное выщелачивание и травление)

- Кислотное выщелачивание с использованием соляной кислоты (HCl), серной кислоты (H2SO4), плавиковой кислоты (HF) или их смесей растворяет металлические и другие примеси, такие как железо, алюминий, натрий, кальций, магний и свинец.

- Этот этап часто проводится при контролируемых температурах (60–80°C) с перемешиванием для улучшения растворения примесей.256.

6. Высокотемпературная обработка

- Прокаливание (нагревание при температуре около 850–1200 °C) используется для изменения структуры минералов, удаления летучих примесей и повышения чистоты кварца.

- Закалка водой после прокалки способствует разрыхлению минеральных структур для более легкого измельчения и удаления примесей.15.

7. Горячий хлорный обжиг

- В некоторых процессах для удаления остаточных примесей химическим путем применяется этап горячего хлорирования при температуре около 1200°C в атмосфере хлора и хлористого водорода. Этот этап требует специализированных установок из-за опасных газов, которые в нем участвуют3.

8. Промывка, нейтрализация и сушка

- После кислотной обработки кварц тщательно промывают деионизированной водой для удаления остатков кислот и растворенных примесей.

- Этапы нейтрализации гарантируют отсутствие остатков кислоты, которые могли бы загрязнить конечный продукт.

- Очищенный кварц затем сушат и иногда снова прокаливают для достижения желаемых физических и химических свойств.256.

Краткое изложение технологического процесса

| Этап | Цель | Типичные методы/условия |

|---|---|---|

| Горное дело и добыча | Получить сырую кварцевую руду | Открытая или подземная добыча |

| Дробление и измельчение | Уменьшение размера и увеличение площади поверхности | Щековая дробилка, шаровая мельница, стержневая мельница |

| Классификация и очистка от шлама | Удалить мелкие частицы и классифицировать размер частиц | Ультразвуковая дешламация, классификаторы |

| Магнитная и электростатическая сепарация | Удалить магнитные и немагнитные примеси | Магнитные сепараторы, электростатические сепараторы |

| Кислотное выщелачивание/травление | Растворить металлические и другие примеси | Кислоты HCl, HF, H2SO4 при 60–80°C |

| Прокаливание и закалка в воде | Структурное изменение и удаление примесей | Нагрев при 850–1200°C, быстрое охлаждение |

| Горячий хлорный обжиг | Удаление химических примесей | Газовая атмосфера хлора-HCl при температуре ~1200°C |

| Промывка, Нейтрализация, Сушка | Окончательное удаление примесей и сушка | Промывка деионизированной водой, сушка при ~175–185°C |

Достигнутая чистота и проблемы

- Конечный продукт кварца высокой чистоты обычно имеет содержание SiO2 99,95% или более. Иногда оно может достигать 99,97% или более. Это зависит от качества руды и эффективности процесса.

- Основные примеси, которые необходимо удалить:

- Алюминий

- Железо

- Натрий

- Калий

- Литий

- Титан

- Цирконий

- Кальций

- Магний

- Процесс требует специального оборудования и квалифицированных операторов. Это важно для измельчения твердого кварца и работы с опасными химикатами при хлорировании.

- Геологическое происхождение и минерализация кварцевой руды влияют на то, насколько легко и дорого ее очищать.

Подводя итог, можно сказать, что превращение кварцевой руды в кварц высокой чистоты — сложный процесс. Он включает в себя несколько этапов:

- Механическое измельчение

- Физическое разделение

- Химическое выщелачивание

- Термическая обработка

- Тщательная стирка

Эти шаги избавляют от примесей. Они также обеспечивают высокую чистоту кремния, которая необходима передовым технологическим отраслям.