Гидрофильные поверхностные характеристики кварцевого порошка создают проблемы совместимости с органическими полимерными матрицами. Следовательно, модификация поверхности имеет важное значение для преобразования свойств порошка из гидрофильных в гидрофобные, тем самым повышая смачиваемость частиц и способствуя равномерному диспергированию в органических системах.

Принцип модификации поверхности кварца

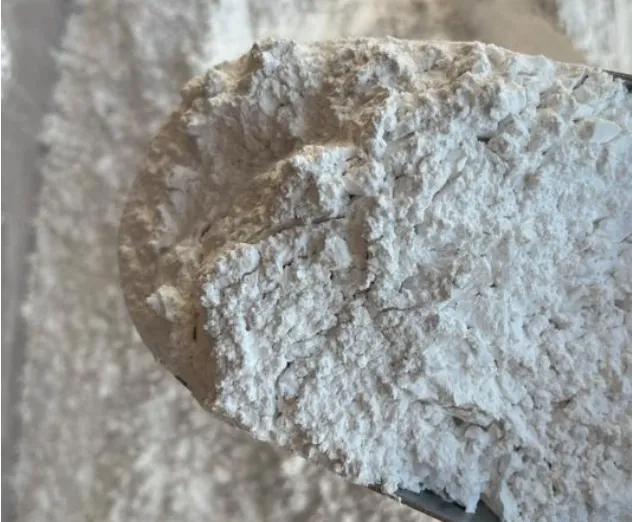

Как правило, чем мельче частицы кварцевого порошка, тем больше удельная площадь поверхности и больше поверхностно-активных гидроксильных групп, что делает его более реактивным. После модификации эффект улучшается. Силикатные минералы, такие как кварц, при механическом измельчении генерируют свободные радикалы или ионы на вновь образованной поверхности. Под воздействием внешних условий на поверхности образуются такие группы, как Si-OH, Si-O-Si и Si-OH···H. Эти группы могут легко связываться с чужеродными функциональными группами, достигая цели модификации и обеспечивая основу для модификации поверхности. В процессе модификации такие факторы, как температура, выбор и количество модификатора, метод обработки и процесс модификации, являются основными факторами, влияющими на эффект модификации.

Метод модификации

Существует множество методов органической модификации поверхности кварцевого порошка, но полагаясь исключительно на физическую адсорбцию на поверхности кварцевого порошка, можно получить слабые эффекты модификации. Он может легко отделиться во время таких процессов, как перемешивание и промывка, и не может значительно улучшить эксплуатационные характеристики продукта при применении.

Высокоэнергетическая модификация имеет высокие затраты, технически сложна и трудно осуществима в промышленном производстве.

Механическая химическая модификация подразумевает механическое измельчение порошка для создания временных активных участков на поверхности, что снижает энергию активации для модификации поверхности.

Химическая модификация покрытия является наиболее часто используемым методом модификации поверхности кварцевого порошка. Сюда входит модификация связующего агента и прививка полимера. Механизм связывания включает образование ковалентных связей с поверхностью кварцевого порошка. При модификации связующего агента гидролиз связующего агента приводит к образованию силанольных групп.

Эти группы подвергаются дегидратационной конденсации с гидроксильными группами кремния на поверхности кварцевого порошка с образованием ковалентных связей. Этот метод экономически эффективен, обеспечивает высокие эффекты модификации, а модифицированный продукт сохраняет стабильные характеристики в течение более длительного времени.

Процесс модификации

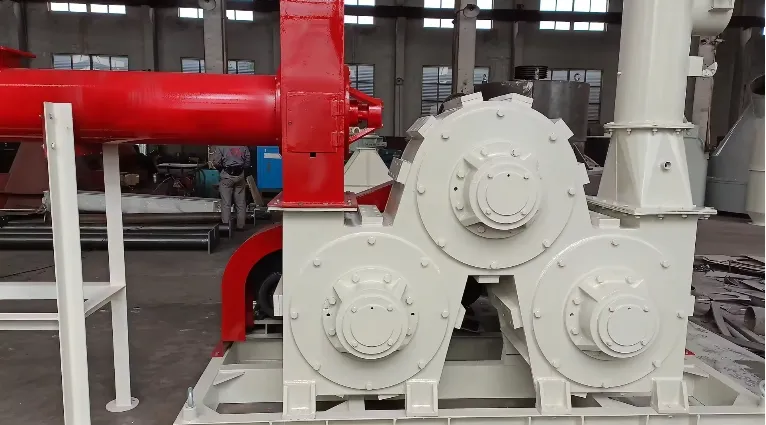

В промышленном производстве в основном используется механическая сухая модификация. Модификатор распыляется во время измельчения, что сокращает промышленный процесс. Этот метод создает временные активные центры и высокие температуры, облегчая модификацию поверхности. Продукт не нуждается в дегидратации и сушке. Однако эффект модификации значительно хуже по сравнению с мокрыми методами. Модификацию трудно достичь равномерно, а локальные высокие температуры могут повредить модификатор.

Контроль над процессом также сложен. После сухой модификации кварцевый порошок считается грубым продуктом в промышленных применениях. Он широко используется в производстве пластмасс, строительных материалов и резины. Мокрая модификация включает замачивание, нагревание, перемешивание и дегидратацию кварцевого порошка реагентами. Это более сложный метод, чем сухие методы, но обеспечивает лучшие эффекты модификации. Он обычно используется в высокотехнологичных отраслях, таких как производство пленок и покрытий.

Процесс модификации композита механохимического и химического покрытия включает добавление модификаторов во время измельчения. Процесс сочетает тонкое измельчение и сверхтонкое измельчение. По мере уменьшения размера частиц кварцевого песка происходит модификация поверхности. Этот процесс модификации композита прост. Некоторые модификаторы также способствуют измельчению, повышая эффективность дробления. Однако контроль температуры затруднен. Частицы непрерывно измельчаются, образуя новые поверхности. Покрытие модификатора может быть неоднородным. Кроме того, высокие температуры, создаваемые оборудованием, могут разлагать модификаторы или повреждать их молекулярную структуру.

Процесс модификации композита с сушкой и химическим покрытием включает добавление модификаторов во время процесса сушки мокрого порошка. Это композитный процесс, в котором дегидратация и модификация поверхности происходят одновременно. Процесс сушки происходит при высокой температуре (выше 200°C).

Модификатор

Основными модификаторами для модификации кварцевого порошка являются силановые связующие агенты, алюминатные связующие агенты и титанатные связующие агенты. Жирные кислоты и некоторые катионные поверхностно-активные вещества (например, гексадецилтриметиламмонийбромид) обычно используются для модификации поверхности в промышленности. Эти модификаторы недороги и просты в применении, но эффект модификации, как правило, средний, что приводит к получению продуктов грубого сорта. Силановые связующие агенты обеспечивают наилучший эффект модификации поверхности для кварцевого порошка, но они более дорогие. Алюминатные и титанатные связующие агенты дешевле и проще в применении, но их модифицирующий эффект не такой хороший, как у силановых связующих агентов.

Поверхностная модификация кварцевого порошка модифицированным полисилоксаном позволяет эффективно изменять его поверхностные свойства. Это снижает расход смолы при обработке искусственного кварцевого камня. В результате себестоимость производства плит искусственного кварцевого камня существенно снижается.

Использование механического шарового измельчения увеличивает возможности контакта и столкновения между модифицированным полисилоксаном и кварцевым порошком. Это способствует реакции модификации и достижению превосходных результатов.

Учитывая показатели маслоемкости, вязкости, времени проникновения и экономические факторы, оптимальная дозировка модифицированного полисилоксана составляет 3,5‰.

Заключение

В настоящее время спрос на модифицированный кварцевый порошок смещается в сторону сверхтонких размеров частиц. Нанокварцевый порошок имеет трехмерную сетчатую структуру. Это придает ему уникальные свойства, делая его незаменимым во многих областях применения. Он имеет многообещающие перспективы развития. Благодаря постоянному обновлению производственного оборудования, высокотехнологичные технологии модификации станут индустриальными. Это значительно расширит область его применения.