تُشكّل خصائص السطح المُحبّة للماء لمسحوق الكوارتز تحدياتٍ في التوافق مع مصفوفات البوليمر العضوية. وبالتالي، يُعدّ تعديل السطح ضروريًا لتحويل خصائص المسحوق من مُحبّة للماء إلى كارهة للماء، مما يُحسّن قابلية الجسيمات للبلل ويعزز التوزيع المُنتظم داخل الأنظمة العضوية.

مبدأ تعديل سطح الكوارتز

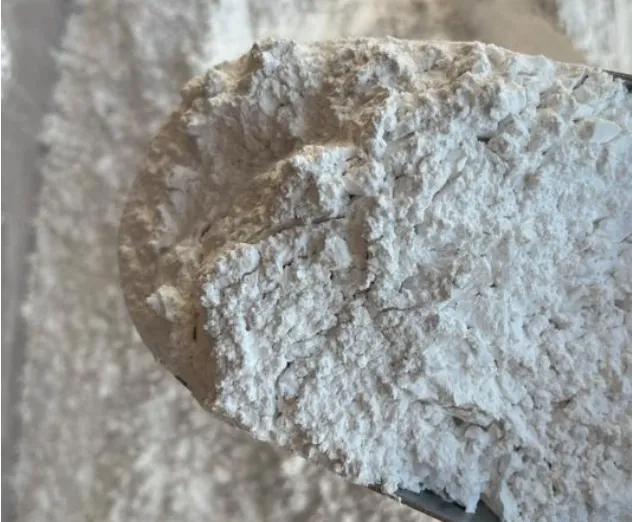

بشكل عام، كلما كانت جزيئات مسحوق الكوارتز أدق، زادت مساحة السطح النوعية وزادت مجموعات الهيدروكسيل النشطة على السطح، مما يجعله أكثر تفاعلية. بعد التعديل، يتحسن التأثير. عند سحق معادن السيليكات مثل الكوارتز ميكانيكيًا، تُنتج جذورًا حرة أو أيونات على السطح المُشكل حديثًا. في ظل الظروف الخارجية، تتكون مجموعات مثل Si-OH وSi-O-Si وSi-OH···H على السطح. يمكن لهذه المجموعات أن ترتبط بسهولة بالمجموعات الوظيفية الغريبة، مما يحقق هدف التعديل ويوفر أساسًا لتعديل السطح. في عملية التعديل، تُعتبر عوامل مثل درجة الحرارة، واختيار وكمية المُعدّل، وطريقة المعالجة، وعملية التعديل من العوامل الرئيسية التي تؤثر على تأثير التعديل.

طريقة التعديل

هناك العديد من الطرق لتعديل سطح مسحوق الكوارتز عضويًا، إلا أن الاعتماد فقط على الامتصاص الفيزيائي على سطحه يُضعف من فعالية التعديل. فهو ينفصل بسهولة أثناء عمليات مثل التقليب والغسل، ولا يُحسّن أداء المنتج بشكل ملحوظ عند استخدامه.

تتطلب التعديلات عالية الطاقة تكاليف عالية، وهي معقدة من الناحية التقنية، ويصعب تحقيقها في الإنتاج الصناعي.

يتضمن التعديل الكيميائي الميكانيكي طحن المسحوق ميكانيكيًا لإنشاء مواقع نشطة مؤقتة على السطح، مما يقلل من طاقة التنشيط لتعديل السطح.

يُعدّ تعديل الطلاء الكيميائي الطريقة الأكثر شيوعًا لتعديل سطح مسحوق الكوارتز. ويشمل ذلك تعديل عامل الاقتران وتطعيم البوليمر. تتضمن آلية الترابط تكوين روابط تساهمية مع سطح مسحوق الكوارتز. في تعديل عامل الاقتران، يُنتج التحلل المائي لعامل الاقتران مجموعات سيلانول.

تخضع هذه المجموعات لعملية تكثيف الجفاف مع مجموعات هيدروكسيل السيليكا على سطح مسحوق الكوارتز لتكوين روابط تساهمية. هذه الطريقة فعّالة من حيث التكلفة، وتوفر تأثيرات تعديل عالية، ويحافظ المنتج المُعدَّل على أداء مستقر لفترة أطول.

عملية التعديل

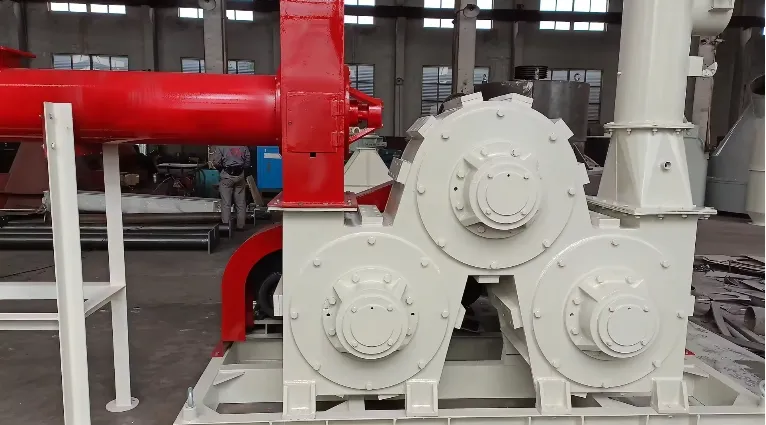

في الإنتاج الصناعي، يُستخدم التعديل الجاف الميكانيكي بشكل شائع. يُرشّ المُعدِّل أثناء الطحن، مما يُسرّع العملية الصناعية. تُولّد هذه الطريقة مواقع نشطة مؤقتة ودرجات حرارة عالية، مما يُسهّل تعديل السطح. لا يحتاج المنتج إلى جفاف أو إزالة الماء. مع ذلك، يكون تأثير التعديل أسوأ بكثير مقارنةً بالطرق الرطبة. يصعب تحقيق التعديل بشكل موحّد، وقد تُلحق درجات الحرارة العالية الموضعية الضرر بالمُعدِّل.

يُعد التحكم في العملية أمرًا صعبًا أيضًا. بعد التعديل الجاف، يُعتبر مسحوق الكوارتز منتجًا خشنًا في التطبيقات الصناعية. ويُستخدم على نطاق واسع في صناعات البلاستيك ومواد البناء والمطاط. يتضمن التعديل الرطب نقع مسحوق الكوارتز وتسخينه وتحريكه وتجفيفه باستخدام الكواشف. وهو أكثر تعقيدًا من الطرق الجافة، ولكنه يُوفر نتائج تعديل أفضل. ويُستخدم عادةً في الصناعات المتطورة مثل الأغشية والطلاءات.

تتضمن عملية تعديل الطلاء الكيميائي والميكانيكي المركب إضافة مُعدّلات أثناء الطحن. تجمع هذه العملية بين الطحن الدقيق والطحن فائق الدقة. مع تناقص حجم جزيئات رمل الكوارتز، يحدث تعديل للسطح. عملية تعديل المركب هذه بسيطة. كما تُساعد بعض المُعدّلات في الطحن، مما يُحسّن كفاءة السحق. مع ذلك، يصعب التحكم في درجة الحرارة، حيث تُسحق الجزيئات باستمرار، مما يُولّد أسطحًا جديدة. قد لا يكون طلاء المُعدّل متجانسًا. بالإضافة إلى ذلك، قد تُؤدي درجات الحرارة المرتفعة الناتجة عن الجهاز إلى تحلل المُعدّلات أو إتلاف بنيتها الجزيئية.

تتضمن عملية التجفيف وتعديل الطلاء الكيميائي للمركب إضافة مواد مُعدِّلة أثناء عملية تجفيف المسحوق الرطب. وهي عملية مركبة يحدث فيها الجفاف وتعديل السطح في آنٍ واحد. تتم عملية التجفيف عند درجة حرارة عالية (أكثر من 200 درجة مئوية).

المُعدِّل

تشمل المُعدِّلات الرئيسية لتعديل مسحوق الكوارتز عوامل ربط السيلان، وعوامل ربط الألومينات، وعوامل ربط التيتانات. تُستخدم الأحماض الدهنية وبعض المواد الخافضة للتوتر السطحي الكاتيونية (مثل بروميد سداسي ديسيل ثلاثي ميثيل الأمونيوم) بشكل شائع لتعديل الأسطح في الصناعة. تتميز هذه المُعدِّلات بانخفاض تكلفتها وسهولة تطبيقها، إلا أن تأثير التعديل يكون متوسطًا بشكل عام، مما ينتج عنه منتجات خشنة. تُوفر عوامل ربط السيلان أفضل تأثير لتعديل سطح مسحوق الكوارتز، لكنها أغلى ثمنًا. أما عوامل ربط الألومينات والتيتانات، فهي أقل تكلفة وأسهل تطبيقًا، إلا أن تأثير تعديلها ليس بجودة تأثير عوامل ربط السيلان.

يمكن لتعديل سطح مسحوق الكوارتز باستخدام بولي سيلوكسان مُعدّل أن يُغيّر خصائصه السطحية بفعالية. هذا يُقلّل من استخدام الراتنج في معالجة حجر الكوارتز الاصطناعي. ونتيجةً لذلك، تنخفض تكلفة إنتاج ألواح حجر الكوارتز الاصطناعي بشكل ملحوظ.

يزيد استخدام الطحن الكروي الميكانيكي من فرص التلامس والتصادم بين بولي سيلوكسان المُعدَّل ومسحوق الكوارتز. هذا يُعزز تفاعل التعديل ويحقق نتائج ممتازة.

بالنظر إلى قيمة امتصاص الزيت، واللزوجة، ووقت الاختراق، وعوامل التكلفة الاقتصادية، فإن الجرعة المثلى من بوليسيلوكسان المعدل هي 3.5‰.

خاتمة

حاليًا، يتجه الطلب على مسحوق الكوارتز المُعدَّل نحو أحجام الجسيمات فائقة الدقة. يتميز مسحوق الكوارتز النانوي ببنية شبكية ثلاثية الأبعاد، مما يمنحه خصائص فريدة، تجعله لا غنى عنه في العديد من التطبيقات. كما يتمتع بآفاق تطوير واعدة. ومع التحديثات المستمرة في معدات الإنتاج، ستصبح تقنيات التعديل المتطورة صناعية، مما سيوسع نطاق تطبيقاته بشكل كبير.