Les caractéristiques de surface hydrophiles de la poudre de quartz posent des problèmes de compatibilité avec les matrices polymères organiques. Par conséquent, une modification de surface est essentielle pour transformer les propriétés de la poudre d'hydrophile à hydrophobe, améliorant ainsi la mouillabilité des particules et favorisant une dispersion uniforme au sein des systèmes organiques.

Principe de modification de la surface du quartz

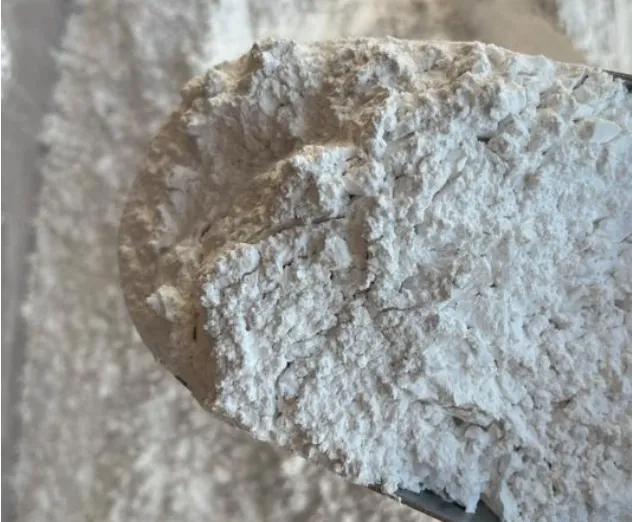

En général, plus les particules de poudre de quartz sont fines, plus leur surface spécifique est importante et plus elles contiennent de groupes hydroxyles tensioactifs, ce qui les rend plus réactives. Après modification, l'effet est amélioré. Les minéraux silicatés comme le quartz, lorsqu'ils sont broyés mécaniquement, génèrent des radicaux libres ou des ions à la surface nouvellement formée. Sous l'effet de conditions extérieures, des groupes tels que Si-OH, Si-O-Si et Si-OH···H se forment à la surface. Ces groupes peuvent facilement se lier à des groupes fonctionnels étrangers, atteignant ainsi l'objectif de modification et fournissant une base pour la modification de surface. Lors du processus de modification, des facteurs tels que la température, le choix et la quantité de modificateur, la méthode de traitement et le procédé de modification sont les principaux facteurs influençant l'effet de la modification.

Méthode de modification

Il existe de nombreuses méthodes de modification organique de la surface de la poudre de quartz, mais la seule adsorption physique à sa surface produit des effets de modification médiocres. La poudre de quartz peut facilement se détacher lors de processus tels que l'agitation et le lavage, et n'améliore pas significativement les performances du produit lors de son application.

La modification à haute énergie a des coûts élevés, est techniquement complexe et difficile à réaliser dans la production industrielle.

La modification chimique mécanique consiste à broyer mécaniquement la poudre pour créer des sites actifs temporaires sur la surface, réduisant ainsi l'énergie d'activation pour la modification de surface.

La modification chimique du revêtement est la méthode la plus couramment utilisée pour modifier la surface de la poudre de quartz. Elle comprend la modification par agent de couplage et le greffage de polymères. Le mécanisme de liaison consiste à former des liaisons covalentes avec la surface de la poudre de quartz. Lors de la modification par agent de couplage, l'hydrolyse de ce dernier génère des groupes silanols.

Ces groupes subissent une condensation par déshydratation avec les groupes hydroxyles de la silice présents à la surface de la poudre de quartz pour former des liaisons covalentes. Cette méthode est économique, offre des effets de modification importants et permet au produit modifié de conserver des performances stables plus longtemps.

Processus de modification

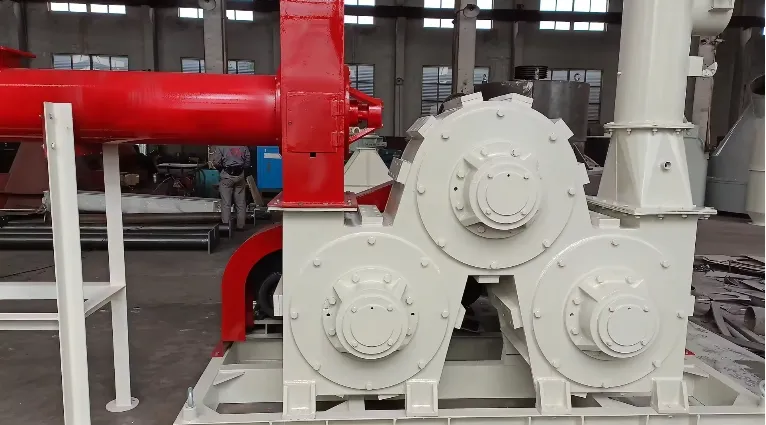

Dans la production industrielle, la modification mécanique à sec est principalement utilisée. Le modificateur est pulvérisé pendant le broyage, ce qui raccourcit le processus industriel. Cette méthode génère des sites actifs temporaires et des températures élevées, facilitant la modification de surface. Le produit ne nécessite ni déshydratation ni séchage. Cependant, l'effet de modification est nettement moins bon que celui des méthodes humides. La modification est difficile à obtenir uniformément et des températures élevées localisées peuvent endommager le modificateur.

Le contrôle du procédé est également complexe. Après modification par voie sèche, la poudre de quartz est considérée comme un produit grossier dans les applications industrielles. Elle est largement utilisée dans les industries du plastique, des matériaux de construction et du caoutchouc. La modification par voie humide implique le trempage, le chauffage, l'agitation et la déshydratation de la poudre de quartz avec des réactifs. Plus complexe que la méthode par voie sèche, elle offre de meilleurs effets de modification. Elle est généralement utilisée dans les industries haut de gamme comme les films et les revêtements.

Le procédé de modification des composites par revêtement mécanochimique et chimique implique l'ajout de modificateurs lors du broyage. Ce procédé combine un broyage fin et un broyage superfin. La diminution de la taille des particules de sable de quartz entraîne une modification de la surface. Ce procédé est simple. Certains modificateurs facilitent également le broyage, améliorant ainsi l'efficacité du broyage. Cependant, le contrôle de la température est complexe. Les particules sont continuellement broyées, générant de nouvelles surfaces. Le revêtement du modificateur peut ne pas être uniforme. De plus, les températures élevées générées par l'équipement peuvent décomposer les modificateurs ou endommager leur structure moléculaire.

Le procédé de modification composite par séchage et revêtement chimique consiste à ajouter des modificateurs lors du séchage de la poudre humide. Il s'agit d'un procédé composite où la déshydratation et la modification de surface se produisent simultanément. Le séchage s'effectue à haute température (supérieure à 200 °C).

Modificateur

Les principaux modificateurs utilisés pour la modification de la poudre de quartz comprennent les agents de couplage silane, aluminate et titanate. Les acides gras et certains tensioactifs cationiques (comme le bromure d'hexadécyltriméthylammonium) sont couramment utilisés pour la modification de surface dans l'industrie. Ces modificateurs sont peu coûteux et faciles à appliquer, mais leur effet de modification est généralement moyen, ce qui donne des produits de qualité grossière. Les agents de couplage silane offrent le meilleur effet de modification de surface pour la poudre de quartz, mais sont plus coûteux. Les agents de couplage aluminate et titanate sont moins coûteux et plus faciles à appliquer, mais leur effet de modification est inférieur à celui des agents de couplage silane.

La modification de la surface de la poudre de quartz par polysiloxane modifié permet d'en modifier efficacement les propriétés. Cela réduit l'utilisation de résine dans le traitement du quartz artificiel. Par conséquent, le coût de production des dalles de quartz artificiel est considérablement réduit.

L'utilisation du broyage mécanique à billes augmente les possibilités de contact et de collision entre le polysiloxane modifié et la poudre de quartz. Cela favorise la réaction de modification et permet d'obtenir d'excellents résultats.

Compte tenu de la valeur d’absorption d’huile, de la viscosité, du temps de pénétration et des facteurs de coût économique, le dosage optimal de polysiloxane modifié est de 3,5‰.

Conclusion

Actuellement, la demande en poudre de quartz modifiée évolue vers des particules ultrafines. La poudre de nanoquartz présente une structure en réseau tridimensionnel, ce qui lui confère des propriétés uniques, la rendant irremplaçable dans de nombreuses applications. Ses perspectives de développement sont prometteuses. Grâce aux améliorations constantes des équipements de production, les technologies de modification haut de gamme seront industrialisées, ce qui élargira considérablement son champ d'application.